SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

Stránky: 1 2

- Index - hlavní stránka

- » Svařování plamenem a řezání kyslíkem

- » Kyslíko vodíkový plamen?

#1 01-06-2022 16:02:44

- Balu

- Člen

- Registrovaný: 19-06-2020

- Příspěvky: 8

Kyslíko vodíkový plamen?

Asi bych měl správně napsat HHO nebo plamen na Brawnův plyn,

Dostal se mi do ruky elektrolyzér, který dokáže ve spalném teplu vodíku vyprodukovat výkon do 2,2kW. Leze z toho směs kyslíku a vodíku ve stejném poměju v jakém jsou ve vodě tedy 1:2,1 H/O.

Z výkonu je jasné, že to není na svářené lodí, ale na věci které dělám, by to většinou stačilo. Plamen používám spíš na pájení, stříbro, mosaz, fosforové pájky, ohřívání a svářím tím většinou jen malé věcí.

Používám PB+O2 nebo Acetylen+O2, s vodíkem nemám žádné zkušenosti a už vůbec ne s Brownovým plynem, tedy hořákem u kterého nelze měnit plamen, tedy poměr paliva a kyslíku.

Máte někdo zkušenosti s vodíkovým plamenem, co s tím, jde co nejde atd.

Mám sice elektrolyzér, ale nemám k němu zdroj a nevím zda má smysl zdroj shánět.

Děkuji

Offline

#2 01-06-2022 17:12:59

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Kyslíko vodíkový plamen?

Samotný HHO na pájení údajně není vhodný, doporučují ho míchat s PB. Pak by to mělo být výkonem něco mezi PB a Acetylen+O2.

Editoval Charon (01-06-2022 17:13:22)

Offline

#3 02-06-2022 10:29:31

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4757

Re: Kyslíko vodíkový plamen?

Tak už za socíku byl v časopise "Urob si sáím" návod na výrobu kyslíkovodíkové svářečky, kde jako zdroj plynu byl elektrolyzér. Ale asi to mělo své mouchy, protože se moc článků o takovém úspěšném svařování či pájení neobjevilo. Tam by mělo ptom teoreticky výkon té svářečky záviset jen čistě na velikosti a schopnosti elektorlýzy toho elektrolyzéru.

Je ale fakt, že elektrolýza vody, jaká je možná v takovém přenosném elektrolyzéru, je i kvůli bezpečnosti, protože se musí spolehlivě oddělit vznikající vodík a kyslík, energeticky málo účinná.

Jestli u jednofázového invertoru může 16A jistič zajistit trvale výkon asi 3700 watt, z toho si invertor bere ztrátový výkon 100- 200 watt a zbytek, cca 3500 watt jde do místa svaru, tak podobně velký elektorlyzér si může brát ztrátový výkon 1- 2 kW i víc a na svařování tak může jít pouze zbývající výkon cca 1700 - 2700 watt.

Ten elektrolyzér byl tehdy sériový elektrolyzér na usměrněné síťové napětí 230 V a nějaké ampéry, 10- 15 A? protože jiné řešení by bylo tehdy příliš drahé a nedostupné. Kladné a záporné elektrody byly v sériích v potřebném počtu, aby to na to usměrněné sí´tové napětí a ampéry vyšlo. Elektrody měly být z nedostatku jiného materiálu záporné z běžného ocelového černého plechu, kladné z masívně poniklovaného běžného černého plechu. Takže dnes bude takový elektorlyzér nejspíš beznadějně zrezlý. Systém oddělení kyslíku a vodíku od sebe si už nepamatuji. Musí být spolehlivý, aby nevznikala směs a nebouchalo to. Voda dávaná do elektolyzéru se uravovala pro zvýšení elektrické vodivosti přídavkem tuším hydroxidu sodného.

Dneska by to nejspíš ani nevyhovovalo bezpečnostním předpisům.

Offline

#4 02-06-2022 10:38:10

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Kyslíko vodíkový plamen?

Pokud se dobre pamatuju, tak oddeleni kysliku a vodiku se v tom USS navodu neresilo, jedna hadice byla na smes a druha na propan-butan. A pozdeji krome "stolni" verze vysla i vetsi "krabicoidni". Ale taky me tenkrat pomerne prekvapovalo, ze to znovu nezreaguje hned v tom elektrolyzeru. Asi to portrebuje nejaky startovaci impulz. Kazdopadne bych si to do dilny asi nenasadil, zvlast ne tu vetsi verzi.

Navody jsou dokonce tady ke stazeni ![]() https://www.svarbazar.cz/phprs/view.php … 2007101301

https://www.svarbazar.cz/phprs/view.php … 2007101301

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#5 02-06-2022 13:13:08

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Kyslíko vodíkový plamen?

Oddělení vodíku a kyslíku není potřeba za předpokladu, že plamen nemůže prošlehnout zpět. Řeší se to umístěním zhášecího prvku do přívodního vedení. Nejjednodušší je nechat vodíkovo kyslíkovou směs probublávat vodou, pro svařovací aparát je praktičtější hnát směs přes porytý kámen, v domácích podmínkách například brusný kámen. V něm dojde k ochlazení případného plamene a tím k zhasnutí hoření.

Mam otázkou na někoho, kdo s HHO + PB má praktickou zkušenost (na youtube s tím dělají pomalu zázraky, ale youtube snese ještě víc než papír), zda je nárůst výkonu dostatečný na případné tvrdé pájení nebo rychlý ohřev třeba zarezlé matky? Pro svařování v době TIG a MAG to už moc nevidím a výkon bude někde na hraně.

Offline

#6 02-06-2022 15:21:47

- pt.kbely

- Člen

- Registrovaný: 26-12-2011

- Příspěvky: 885

Re: Kyslíko vodíkový plamen?

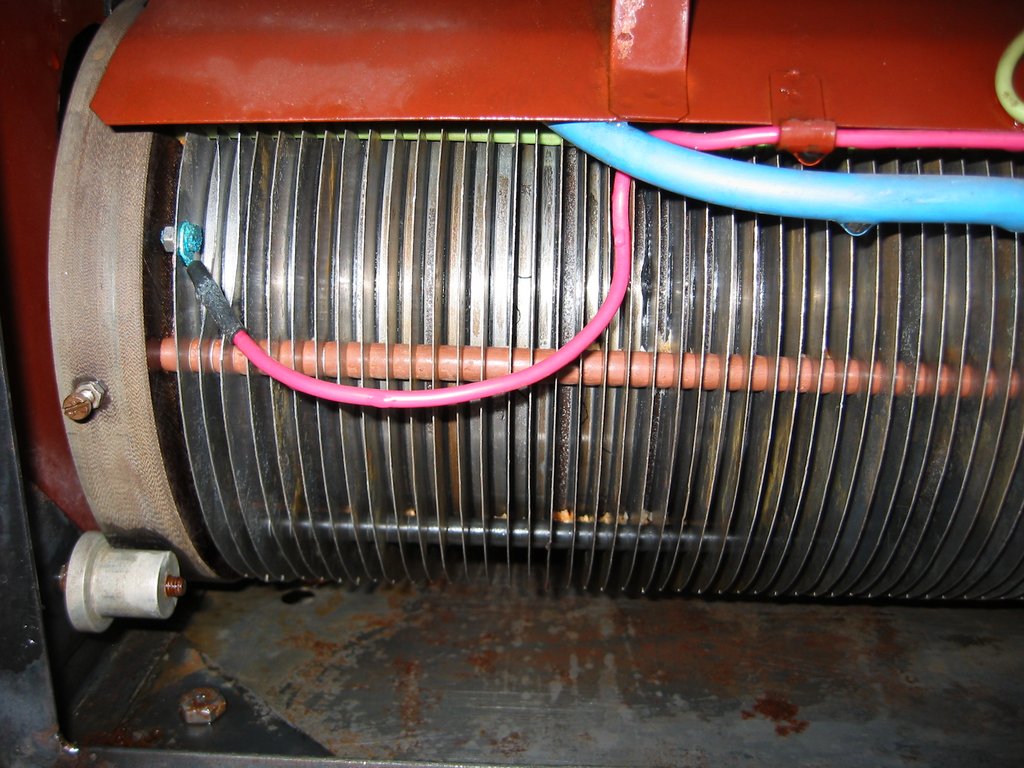

Na Youtube jsem to neviděl, tak nevím, co tam s tím dělají. Kdysi, když to vyšlo v USS, jsem se nechal inspirovat. Zvětšil jsem výkon. Usměrnil jsem 3 fáze (původně to bylo jednofázový), abych dodržel stejné napětí na jeden článek, tak elektrolyzér by byl moc dlouhý, proto jsem to rozdělil na dvě části a k dalšímu zvýšení výkonu jsem přidal ještě jednu dvojici paralelně.

Výkon byl závislý na teplotě, proto jsem tam měl i vyhřívací odpor, ale nikdy jsem ho nepoužil. Zhruba od +5 °C to výkonově stačilo na topenářské 5/4“ roury, měl jsem 2 druhy svářecích drátů, s jedním to vůbec nešlo, svár by jako přepálený, druhý už vypadal lépe, ale oproti autogenu byl křehký (vodíková křehkost). Pájení mosazí nebo ohřev matek ok, ale muselo se to omýt od hydroxidu, jinak bez problému.

Redukční plamen původně propan-butan, časem jsem ho nahradil toluenem. Řešil jsem to jako vodní předlohu – ocelovou trubku, v horní části na celý průměr roury těsnění s pružinou jako pojistný ventil. Pak následovaly paralelně 2 brusné kameny, hadice, v upravené rukojeti hořáku 1 hodně prodyšný brusný kámen. Mezi předlohou a elektrolyzérem musí být zpětný ventil. Měl jsem k tomu dost respekt. Pochopitelně jsem zkoušel nafouknout igeliťák a zapálit, dost odstrašující. Používal jsem to krátce, přes pojistku v hořáku mi to dál nikdy nezašlehlo.

I přes předlohu byl plyn dost vlhký a obsahoval i hydroxid, tak jak to bylo dělaný v USS, byl problém utěsnit tak velké množství článků. Zrušil jsem to a pořídil velký autogen a byl jsem spokojený.Takže celkově kyslík- vodík nedoporučuji, je to jediná svářečka ze všech co jsem postavil, se kterou jsem nebyl spokojen.

Offline

#7 02-06-2022 16:57:14

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Kyslíko vodíkový plamen?

Díky, není nad osobní zkušenost. To o tom hydroxidu se youtubeři moc nezmiňují, ale bude poškozovat všechno, na co se dostane. Pokud by byl hydroxid i u vyvíječů HHO pro vylepšení směsi do auta (skoro perpetumobile) tak chudák motor.

Ještě prosím, jak dopadnul použitý toluen, nevodnatěl-degradoval? Předpokládám, že jste toluen probublával pro získání par toluenu na místo PB.

Offline

#8 02-06-2022 17:28:49

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4757

Re: Kyslíko vodíkový plamen?

Tak možná by se to mohlo hodit jako stacionálrní elekrolyzér napájený například fotovoltaikou ze střechy pro třeba takové technologie, kde se musí tím hořákem topit pořád. Třeba pro nějakou výrobnu šperků nebo výrobnu nějakých skleněných výrobků. Ten přídavný plyn by třeba nemusel být PB, ale obyčejný zemní plyn, akorát by se ho spotřebovalo mnohem méně než kdyby se topilo čistě jen plynem. Vadil by ale ten hydroxid unášený plynem. Za prvé by mohl časem vyžrat předlohu, která brání zpětnému prošlehnutí, což by mohl být problém. Za druhé pokud by se ten hydroxid dostal až do plamene, vytvářel by potom ve vzduchu oxid, hydroxid nebo uhličitan sodný či draselný. Vzduch by byl částečně korodující a současně by byl pro člověka dráždivý a nutil ho ke kašli.

Offline

#9 02-06-2022 18:31:28

- pt.kbely

- Člen

- Registrovaný: 26-12-2011

- Příspěvky: 885

Re: Kyslíko vodíkový plamen?

Je to něco podobného jako vyvíječ acetylénu, taky z toho leze vlhký plyn, doma to nikdo nesušil, co vím, ale pro uložení v lahvích se suší a je tedy kvalitnější -čistší. Vzduch u moře taky obsahuje sůl. U tohoto je to hydroxid draselný, pochopitelně se vlhkost s hydroxidem částečně zachytávala v toluenu a současně páry nahradily lahev s PB (předloha byla mnohem menší než Láhev 2kg PB). Pokud bych měl předlohu větší, mohl být plyn lépe vyčištěný -vypraný, ale nezkoušel jsem.

Výkon- množství plynu je dané plochou a počtem článků, koncentrací elektrolytu a proudem, takže závisí na vzdálenosti elektrod a vodivosti elektrolytu a ta je značně závislá na jeho teplotě. Elektrody byly z nerezu, čtverec, izolační kroužky byly z novodurový chráničky tloušťka stěny cca 1cm, protože to netěsnilo, namazal jsem kroužky lukoprenem, to co vyčnívalo z trubky sloužilo ke chlazení, na vršku svářečky byla velká plastová cívka od drátu, na ní se namotával kabel a hadice, uvnitř byl ventilátor chlazení, takže se to nepřehřívalo, ale čidlo přehřátí tam bylo.

Zpětný ventil mezi předlohou a elektrolyzéry je potřeba, protože plyn po sváření chladne a zmenšuje objem, tak aby se nenasál toluen do elektrolyzérů.

Pochopitelně svářečka musela při sváření venku, kdyby selhalo tlakové čidlo a utekl plyn, nebo při případném zášlehu se zmáčkly pružiny a vystříkl elektrolyt, ale to se mi nestalo.

Lepší je se na to vybodnout a používat autogen.

Offline

#10 03-06-2022 08:22:09

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4757

Re: Kyslíko vodíkový plamen?

Množství plynu je dané čistě jen proudem, který se podaří elektrolyzérem procpat a počtem elektrod, přes které v sérii ten proud prochází. Vlastní rozkladné napětí vody je jen pár stovek milivoltů, takže když je dostatečně nízký ohmický odpor sloupce vody, přes který proud prochází, je možné při daném napětí nacpat do série víc elektrod a tím zvýšit množství vyvíjeného plynu neboli účinnost.

Pak množství proudu může být dané ještě čistotou elektrolytu, protože nečistoty elektrolytu se mohou vylučovat na elektrodách a zvyšovat tak vylučovací napětí nebo část elektrody i izolovat.

Elektrolyt je tam jen pomocná záležitost, jenom zvyšuje vodivost vody a tím snižuje napětí a tepelné ztráty na odporu sloupce vody. A tak umožňuje, aby elektrolyzérem za dostupného napětí procházel potřebný proud.

Velikost elektrod pak ovlivňuje elektrolyzér tak, že při příliš malé ploše a vysokém proudu je na elektrodě množství bublin plynu, které snižují průřez sloupce vody a zase tím zvyšují ohmický odpor vody a tím snižují proud a zvyšují tepelné ztráty.

Účinnost elektrolyzéru by pak šlo zvýšit použitím vyhlazeného stejnosměrného napětí místo tepavého usměrněného napětí. Získaného třeba z nějakého obvodu PCF.

Editoval Radim (03-06-2022 08:32:19)

Offline

#11 03-06-2022 08:33:58

- Charon

- Člen

- Místo: Praha

- Registrovaný: 17-08-2014

- Příspěvky: 1718

Re: Kyslíko vodíkový plamen?

Je vidět, že jste si s její konstrukcí dal práci a snažil se z toho udělat použitelný stroj.

Máte skutečně cenné informace k HHO. Ale asi tudy cesta nevede. Snad jen kdyby někdo potřeboval čistý vodík (zařízení by bylo složitější) a měl dost elektřiny. Jenže co s vodíkem, zatím je k ničemu.

Editoval Charon (03-06-2022 08:38:27)

Offline

#12 03-06-2022 08:47:45

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Kyslíko vodíkový plamen?

Radim napsal(a):

Tak možná by se to mohlo hodit jako stacionálrní elekrolyzér napájený například fotovoltaikou ze střechy pro třeba takové technologie, kde se musí tím hořákem topit pořád. Třeba pro nějakou výrobnu šperků nebo výrobnu nějakých skleněných výrobků.

OT: to uz asi bude lepsi topit tou elektrinou primo, ne? Elektrolyza vody na vodik neni uplne efektivni proces, co se pamatuju.

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#13 03-06-2022 10:25:24

- Famater

- Člen

- Místo: Hradec Králové

- Registrovaný: 24-01-2012

- Příspěvky: 5012

Re: Kyslíko vodíkový plamen?

V té době, kdy se to objevilo, jak píše p.t. mě to také zaujalo. Protože jsem měl přístup k autogenu, tak jsem se na to vykašlal. Několik mých známých to sice udělalo, ale pak to stejně nepoužívalo.

TP1500, KITin 170LA, JLT250 ACDC,vodní chlazení vl. výroby, hořák SR18, Binzel SR26 s pot., Plasma CUT55, autogen PB-kyslík

Křemíková 3fáz 200A vl. konstrukce

Offline

#14 03-06-2022 10:46:39

- japa

- Člen

- Registrovaný: 29-07-2012

- Příspěvky: 183

Re: Kyslíko vodíkový plamen?

Na kyslíkovodíkovou svářečku mám hezké vzpomínky z dětství, otec ji zkraje osmdesátých letech vyrobil přesně podle návodu v USS. Tenkrát jsme si doma „hráli“ s auty, svařovat plamenem bylo tím pádem potřeba, vlastnit oficiálně autogen v té době nebylo možné, takže to byla vlastně jediná možná cesta. Svářečka z USS měla ale dost konstrukčních slabin, hlavně elektrolyzéry, elektrody oddělené novodurovými kroužky po zahřátí se deformovaly a netěsnily.

Takže vyrobil novou, konstrukčně vylepšenou. Elektrolyzér byl pouze jeden, asi metr dlouhý, průměr elektrod 200 mm (pracovní část 160 mm) z ocelového plechu tl. 0,6 mm tř. 11, distanční kroužky šířky 4 mm byly ocelové a těsněné profilovou gumou tvaru U nasunutou na kroužek zevnitř. Napájení bylo SS napětím 230 V s napěťovou regulací řízené tyristorem. Čištění plynu bylo přes svislý textilní (PETEX) filtr s odkalovací jímkou, cestou k hořáku byly celkem tři pojistky proti zpětnému šlehnutí – takové ty jakoby suché předlohy, tedy váleček ze spékaného materiálu (porobronz), který zchladil plamen a ten se nedostal dále do svářečky, to fungovalo naprosto dokonale.

Plamen se redukoval acetylénem z malého vyvíječe (ten byl také doma vyroben, vlastní konstrukce s automatickým dávkováním vody v závislosti na tlaku). Dlouhodobě šlo svařovat hořákem 0,5 - 1, což pro auta, kdy se svařovaly většinou plechy tl. 1 mm na tupo bylo ideální. Jako přídavný materiál jsme používali poměděněný drát 1,2 z MAGu. Jinak plamen byl ostře ohraničený ve srovnání s autogenem, ostřejší, tím pádem i TOO u svaru byla menší, následně i menší deformace. Krátkodobě, v řádu několika minut (do zahřátí) bylo možno svařovat plechy tl. 4 mm hořákem 2 – 4.

Tato „souprava“ nám bezproblémově fungovala několik let, vlastně do revoluce, pak se naše zájmy od aut směrovaly jinam.

Jinak také jsem za mlada kyslíko-vodíkem foukal sáčky a dálkově je elektricky pomocí odporového drátu, zpravidla na Silvestra odpaloval, no a takový 30 l nafoukaný a odpálený sáček, to byl vskutku zážitek, který si pamatuji (a nejen já) dodnes. ![]()

Offline

#15 03-06-2022 11:42:20

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4757

Re: Kyslíko vodíkový plamen?

E-Ryc napsal(a):

Radim napsal(a):

Tak možná by se to mohlo hodit jako stacionálrní elekrolyzér napájený například fotovoltaikou ze střechy pro třeba takové technologie, kde se musí tím hořákem topit pořád. Třeba pro nějakou výrobnu šperků nebo výrobnu nějakých skleněných výrobků.

OT: to uz asi bude lepsi topit tou elektrinou primo, ne? Elektrolyza vody na vodik neni uplne efektivni proces, co se pamatuju.

Je fakt, že ten elektrolyzér by klidně mohl mít ztrátový tepelný výkon k 1 kilowattu, takže by skutečně slušně topil.

Ale já jsem měl na mysli jeho využití tam, kde je potřeba soustavně plamen. Třeba tam, kde ze skleněných polotovarů vyrábějí vánoční ozdoby nebo třeba sériově větší množství podobných šperků. Takže šperkař šperk vymyslí, připraví si polotovary a potom dny sedí u hořáku a dělá kus za kusem. Dnes se tam obvykle používá hořák na zemní plyn. Ovšem jak je dnes zemní plyn drahý a pokud by se tam plyn jinak na nic jiného nepoužíval, tak by možná levněji než spálený zemní plyn plus platba za plnovou přípojku vyšel ten kyslíkovodíkový plamen napájený elektřinou a k němu třeba PB z bomby. A ještě pokud by elektřina pro elektrolyzér byla získávána z fotovoltaiky...

Ostatně nás dost možná k tomu zelení nakonec přinutí. Třeba taková sklárna pro kusovou produkci s malou pecí na sklo bude mít v blízké budoucnosti hlavní směnu přes poledne a kolem plno fotovoltaických panelů, takže když bude svítiti slunce, sklářská pícka pojede na vodík z elektrolyzéru plus bude ještě menší nadbytek elektřiny. Jak se zatáhne nebo přes noc, začne se přitápět až topi v udržovacím režimu třeba plynem. Nebo u hodně malých pícek, kde se bude sklo dělat třeba v kelímku, se vždy odpoledne ke konci směny sklo vypotřebuje na produkty a pícka klidně nechá vychladnout. A ráno , až se slunce rozpálí, se rozpálí i pícka.

Potom pokud by se takový elektrolyzér stavěl dnes, mohlo by se použitím dnešních dostupných materiálů dosáhnout výrazně lepších vlastností.

Tak například použitím dnešních těsnicích materiálů by šlo dosáhnout vyšší provozní teploty elektorlyzéru, třeba k 80 - 90 st C. Tím by se dosáhlo, při menší koncentraci louhu, vyšší vodivosti vody, mohly by se tak přidat další elektrody a snížit elektrické a tepelné ztráty. Plyn, jak by byl teplejší, obsahoval by víc vodní páry a když by se ochladil, ta vodní pára by zkapalnila a vzala by s sebou většinu strženého louhu, takže získaný plyn by mohl být čistší.

Offline

#16 03-06-2022 12:34:33

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Kyslíko vodíkový plamen?

Horak na stole asi jo, cela pec by se predpokladam neprestavovala na vodikovy horak, ale rovnou na elektricke spiraly (kdyz uz by se teda mela honit ze slunce), i navzdor vyssim vstupnim nakladum.

Efektivita pro predstavu - prvni odkaz googlu rika, ze "Na výrobu 1 kg vodíku elektrolýzou je zapotřebí 9 l vody a 60 kWh elektrické energie." Takze na vyrobu takoveho mnozstvi vodiku, na ktery vodikove auto ujede 200km, je treba zhruba tolik elektriny, na ktere elektricke auto ujede 300km (a to se jeste nebavime o stlaceni toho vodiku, pokud ho chceme uchovavat). Takze pocitam, ze v realnem (a nedotovanem) nasazeni bude snaha se konverzi elektrina->plyn vyhnout, pokud to jen pujde.

Jeste k tematu svarecek, celkem by me zajimalo, jestli puvodni autor problemy s tesnosti nemel (treba proto, ze to pouzival jen velmi opatrne) nebo to proste mel na haku.

Editoval E-Ryc (03-06-2022 12:35:31)

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#17 03-06-2022 13:22:57

Re: Kyslíko vodíkový plamen?

Balu hod nejake obrazky toho tvojho horaku a plamena co robis sperky.... celkom ma to zaujima...

striebro med mosadz a pripadne zlato co na to ![]()

uploadnes ich cez tento link OBRAZKY

inak ked tu uz spominate vyvijace tak pozrite co sa robi v CZ

Onehdy som velmi tuzil po niecom takomto https://www.youtube.com/watch?v=x07QDamYuec

Ja som si vyrabal malicky plamienok ala HHO + dotovany kyslikom/vzduch a islo to asi cez 2m hadicku

sice 2x backflash poistky aj tak to drblo - v tej hadicke to spatne slahlo po prvu poistku a potom

som dva dni pozeral na telke tie titulky (AD) tak na to pozor ![]() a odvtedy mam ktomu vodiku velky respekt...

a odvtedy mam ktomu vodiku velky respekt...

E-ryc: tak sproty som ja nebol aby prebublavac bol skleneny to ta moze zabit ja som ich mal plastove

tie mi vydrzali ale slahlo to dlha hadicka (asi 4mm priemer a dlha 2m to je dost vela vodiku - praaask) ![]()

Editoval ihlan (03-06-2022 17:07:58)

Link : Stavba kompresora www.bit.ly/2fywe1u Lacne hobby CO2 zvaracky www.bit.ly/2EO3SQk Kukly www.bit.ly/2eSAlrB

Hladam zvaracku do XXX http://bit.ly/2wDObaP Pasove Pily www.bit.ly/2iOcpXj TIG www.bit.ly/2KdU02O

som pichlavy od narodenia a co je horsie picham z kazdej strany rovnako

Offline

#18 03-06-2022 13:32:29

- E-Ryc

- Člen

- Místo: Praha / Horazdovicko

- Registrovaný: 08-09-2020

- Příspěvky: 820

Re: Kyslíko vodíkový plamen?

OT (kdyz uz je ten patek): Jsi mi pripomnel, jak jsme na chemii vyrabeli acetylen (banka s karbidem a vodou, dve promyvacky) a chemikarka at to zkusime zapalit. Tak jsme to zkusili, moc to chytnout nechtelo, ale pak to proslehlo zpatky do te promyvacky a oba zabrousene uzavery (celkem masivni kus skla s trubickami skrz) se rozpleskly o strop. Chemikarka sice lomila rukama, ze je jeden za 500, ale nic nam nemohla, protoze to bylo na jeji pokyn. Kazdopadne jsem to bral jako pouceni drzet se od horlavych plynu pokud mozno dal.

Editoval E-Ryc (03-06-2022 13:32:57)

IDEAL Tecnomig 212 LCD, Fronius TransPocket 150, IDEAL EXPERT TIG 220 AC/DC PULSE LCD, Ideal Praktik 220 LCD (v pořadí podle četnosti používání)

Offline

#19 03-06-2022 13:54:23

#20 03-06-2022 17:18:37

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4757

Re: Kyslíko vodíkový plamen?

Vlastně ano, tu pec rovnou na elektřinu by bylo jaksi energeticky účinnější o ty tepelné ztráty v elektorlyzéru. .

Offline

#21 03-06-2022 17:47:49

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4757

Re: Kyslíko vodíkový plamen?

japa napsal(a):

Takže vyrobil novou, konstrukčně vylepšenou. Elektrolyzér byl pouze jeden, asi metr dlouhý, průměr elektrod 200 mm (pracovní část 160 mm) z ocelového plechu tl. 0,6 mm tř. 11, distanční kroužky šířky 4 mm byly ocelové a těsněné profilovou gumou tvaru U nasunutou na kroužek zevnitř. Napájení bylo SS napětím 230 V s napěťovou regulací řízené tyristorem.

Takže jestli dobře počítám, tam bylo nějak 200 - 220 elektrod.

Offline

#22 03-06-2022 18:10:45

- pt.kbely

- Člen

- Registrovaný: 26-12-2011

- Příspěvky: 885

Re: Kyslíko vodíkový plamen?

Tak jako ostatní, dělal jsem to, když nebyla jiná možnost, ještě za komárů, hned po revoluci jsem dělal s partou topenářů, tak jsem od chlapíka co jim vozil láhve jeden pár koupil a měnil u něj, když skončil, tak u topenářů, případně v Líbeznicích v mototechně nebo ve Kbelích v areálu Palu nebo Leteckých opraven, nevím komu to původně patřilo.

Kdyby si někdo nedal říct a pustil se do výroby, tak pokud se budou plechy stříhat na tabulovkách, je potřeba a by ty čtverce byly o dost větší, protože i tabulovky mají střih trochu zvlněný a pak by to netěsnilo, ten přesah se využije na chlazení. Ty plechy jsou pod napětím a to i krátce po vytažení ze zásuvky- je to trochu jako akumulátor, tak pozor! Využil jsem toho, na pár plechách jsem udělal odbočku (podobně jako na trafu) a napájel bzučák- jako signalizace při nižším než provozním tlaku, nezávislá na napájení, cca 8s při úplném přerušení napájení.

Ten toluen byl zvolen proto, že se jedná o hořlavou kapalinu, která se nevypařuje tak rychle jako třeba aceton, louh se usadil dole a toluen má jen o trochu horší poměr uhlíku a vodíku než acetylen. Odpařováním se trochu ochladí a tím taky zchladí plyn a vysráží se vlhkost, ale i tak docházelo k dalšímu chladnutí v hadici a srážení vlhkosti. Měl jsem asi dát na přívod plynu do toluenu něco jako vduchovací kámen v akváriu, pak by byly bublinky menší a čištění lepší.

Offline

#23 03-06-2022 18:14:38

- japa

- Člen

- Registrovaný: 29-07-2012

- Příspěvky: 183

Re: Kyslíko vodíkový plamen?

Elektrod tam bylo 130, tím pádem ty distanční kroužky byly asi 5 mm plus guma a čistá délka tím pádem kolem 800. No už je to dlouho, takže úplné detaily si nepamatuji.

Offline

#24 13-06-2022 12:55:27

- Balu

- Člen

- Registrovaný: 19-06-2020

- Příspěvky: 8

Re: Kyslíko vodíkový plamen?

Rozpoutal jsem celkem slušnou diskuzi, koukám i když o něčem jiném než na co jsem se ptal.

Nicméně k elektrolyzéru.

Pro tyto účely se nepoužívají články, které produkují separovaně vodík a kyslík, ale články , které produkuji směs HHO, ano tim, že máme směs paliva (vodík) a okysličovadla (kyslík) je zde riziko vznícení, ale je také pravda, že plyn vzniká kontinuálně a v systémy není žádná výrazná zásoba plynu, které by mohla při vznícené způsobit větší škody. Z mého pohledu je nebezpečnější hořák s acetylenovou lahví.

K elektrodám, na rozdíl od galvanického pokovování zde elektrody nevstupují do procesu iontové výměny, a tak elektrody musí pouze odolávat použitému elektrolytu. Nejčastěji se používá nerezový plech z oceli 316L typicky 0,8 mm.

Jak zde zaznělo jako elektrolyt zle použít roztok hydroxidu sodného nebo slanou vodu, nevýhodou obojího je tendence k zanášení elektrod na kterých se vylučuj krystaly a tím klesá účinnost. Tímto jevem netrpí elektrolyty s hydroxidem draselným (20% až 40%). Š

Vzdálenost elektrod typicky 2mm, napětí na elektrodě 2V, pokud chceme elektrolyzér na 12V bude mít článek 6 elektrod, jedna připojená na + 4 ks nepřipojené na napájení a šestá připojená na -. Analogicky při napětí 24V bude elektrod 12 ks.

Účinnost se udává 55 až 60 %. Pro lepší představu pro výrobu 1kg vodíku a 8kg kyslíku potřebujete 9kg vody a cca 60kWh eletřiny.

Přidávání PB, no ne že by mě to nenapadlo, hoření uhlíku z uhlovodíku přináší větší výkon než hoření vodíku a tím, že v elektrolyzéru vzniká směs HHO je na hořáku i volná hadice , ale také je pravda, že poměr kyslíku a vodíku v dodávaném plynu je ideální tzn. na spálení dodaného vodíku se spotřebuje veškerý dodaný kyslík a veškeré další dodané palivo může shořet jen s kyslíkem v okolním vzduchu, toto hoření je možné jen v určitých rychlostech prouděni a tím se dostáváme k dynamice takového plamene a chtělo by to někoho kdo s tím má praktické zkušenosti.

Offline

#25 13-06-2022 16:28:30

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4757

Re: Kyslíko vodíkový plamen?

Pro úplnost, v elektrolyzéru dochází k iontové výměně. Na kladných stranách elektrod se vybíjejí anionty a z nich, pokud jsou v elektrolytu jako příměsi příslušné soli, vznikají příslušné kyseliny. Ty mohou v malé míře reagovat s niklovou nebo nerezovou elektrodou a rozpouštět ji do roztoku. S hydroxidem v elektrolytu potom dochází ke tvorbě kalu.

Offline

Stránky: 1 2

- Index - hlavní stránka

- » Svařování plamenem a řezání kyslíkem

- » Kyslíko vodíkový plamen?