SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

#1 08-12-2010 11:46:40

- mvk67

- Člen

- Registrovaný: 03-06-2010

- Příspěvky: 37

pórovitost

Dobrý den,

potřeboval bych poradit.

Svářeč svařoval vzorky pro WPQR (plech 12 mm, V svar, poloha PC a PF).

V PF vyšly NDT dobře (i rentgen), ploha PC nevyšla (rentgen ukázal póry).

Polohu PC jsme vařili znovu a pórovitost se objevila znovu a to po celé délce.

V čem může být problém. Při dozoru u vaření jsem žádné problémy neshledal. Ani svářeč ne.

Průtok plynu byl zhruba 18-20. Teplota na dílně byla nižší a proto jsme zkušební desky pro jistotu lehce předehřáli na vyhnání vlhkosti.

Bohužel teď nevíme kde se stala chyba a nechceme ji opakovat. Mohl by mi někdo poradit.

Děkuji

Offline

#2 08-12-2010 12:21:33

- kirkmen

- Člen

- Registrovaný: 22-09-2010

- Příspěvky: 439

Re: pórovitost

Čím jste lehce ohřívali? PB, může při malém ohřátí dokonce i vlhkost dodat. Jaký průměr drátu jste použili, zdá se mi ten průtok 18-20 moc velký, hrozí turbulence a přisávání vzduchu do ochranného plynu. Možná třeba svářet trochu větším proudem, aby lázeň byla déle tekutá a stihla se odplynit.

Fronius - TransPulsSynergic 2700 - hořák AL3000UD 3,5m

MagicWave 2200 hořák TTW3000A , TransPocket 1500

JasigMIG 250 J90 - hořáky binzel240 3m, binzel-ergo250 4m JasigMIG 350 - hořák Binzel360 4m

Hypertherm - plasma Povermax 1000, pro velké tloušťky autogen(LPG)

Offline

#3 08-12-2010 14:06:45

- mvk67

- Člen

- Registrovaný: 03-06-2010

- Příspěvky: 37

Re: pórovitost

Předehřívali jsme Propan Butanem, pouze pár minut, teplota vzrostla na cca 30-40 C. Drát jsme použili 1.2. A parametry na kořen I=cca170, U=cca16-17, a výplňovky I=cca270, U=cca26

Offline

#4 08-12-2010 17:28:00

- MAG Welder

- Člen

- Registrovaný: 29-11-2008

- Příspěvky: 126

Re: pórovitost

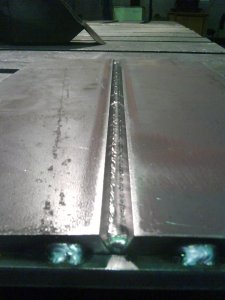

Ten průtok plynu stačí 16. Parametry svařování bych zkusil upravit.Já pro kořen nastavuji napětí 18 V.Vyšší napětí zaručuje dokonalé natavení hran a nižší převýšení kořenové housenky.Výplň a krycí vrstvy sňůrkovým kladením housenek a napětí okolo 20 V(posuv 3,3-3,6)Nižší parametry než jste nastavoval Vy, dovolují úhledné formování svaru při zajištění dostatečného závaru.Je možné, že Váš pracovník dostatečně nehlídal výlet drátu a pokud ten byl moc velký, může to způsobovat porovitost svaru.Pomohlo by také, pokud by jste přiložil fotografie svarů, z toho lze také hodně vyčíst.

Editoval MAG Welder (08-12-2010 17:29:27)

Offline

#5 08-12-2010 17:37:24

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4621

Re: pórovitost

Těch chyb se v poloze PC obvykle dělá celá řada.

1, Průtok plynu do 14 l/min. Větší množství způsobí zvláště při menší hubici turbulentní přisávání vzduchu a tím póry.

2, Při průměru drátu 1,2 mm je dobré udělat mezeru mezi díly min. 2 mm při otupení 1,5 mm.

3, Výlet drátu z průvlaku (ne z hubice) dodržet na cca 12 mm - jinak se objeví zase póry.

4, Jednotlivé "šňůrky" klást tak, aby nevznikaly mezi řadami vruby.

5, Svařovat výplňovky v režimu "přechodového pásma" těsně pod sprchou znamená nestejně velké kapky a dost nestabilní proces. To se dá zachránit svařováním v pulzním režimu.

Offline

#6 08-12-2010 17:46:31

- MAG Welder

- Člen

- Registrovaný: 29-11-2008

- Příspěvky: 126

Re: pórovitost

Ještě mě napadlo, jestli svářeč nepoužil těsně před svařováním prostředek proti ulpívání rozstřiku.Pokud by ho před svařováním stříkl do hubice, pak by v tavné lázni působil jako jakákoliv jiná tekutina a způsoboval by porovitost svaru.Chce to aplikovat několik hodin před svářením, aby prostředek zaschnul.Další věc která porovitost mohla způsobit je specialita svařečů MIG/MAG, svařovat celý zkušební kus naráz.Pokud je délka svaru 300 mm, je třeba celou délku rozdělit na dva až tři úseky, aby svářeč dobře viděl do svaru a mohl kontrolovat sklon hořáku a výlet drátu.

Editoval MAG Welder (08-12-2010 19:00:14)

Offline

#7 09-12-2010 08:09:40

- kirkmen

- Člen

- Registrovaný: 22-09-2010

- Příspěvky: 439

Re: pórovitost

mvk67 napsal(a):

Předehřívali jsme Propan Butanem, pouze pár minut, teplota vzrostla na cca 30-40 C. Drát jsme použili 1.2. A parametry na kořen I=cca170, U=cca16-17, a výplňovky I=cca270, U=cca26

Při tak malé teplotě bych raději zvolil acetylen, v PB je dost vlhkosti. Osobně bych vařil drátem pr. 1 mm na polohové svary je lepší. A jinak souhlas s jirkati, ten přechodový proud je a odplynění lázně také dobrý.

Jinak by šlo použít i čisté CO2 a pórovitost bude zase menší, ovšem záleží co je to za svar a nebo co si předepsal zákazník. Obecně je známo, že směsné plyny pro hustčí svarovou lázeň, trpí více pórovitostí.

Fronius - TransPulsSynergic 2700 - hořák AL3000UD 3,5m

MagicWave 2200 hořák TTW3000A , TransPocket 1500

JasigMIG 250 J90 - hořáky binzel240 3m, binzel-ergo250 4m JasigMIG 350 - hořák Binzel360 4m

Hypertherm - plasma Povermax 1000, pro velké tloušťky autogen(LPG)

Offline

#8 09-12-2010 08:21:55

Re: pórovitost

mvk67 napsal(a):

Dobrý den,

potřeboval bych poradit.

Svářeč svařoval vzorky pro WPQR (plech 12 mm, V svar, poloha PC a PF).

V PF vyšly NDT dobře (i rentgen), ploha PC nevyšla (rentgen ukázal póry).

Polohu PC jsme vařili znovu a pórovitost se objevila znovu a to po celé délce.

V čem může být problém. Při dozoru u vaření jsem žádné problémy neshledal. Ani svářeč ne.

Průtok plynu byl zhruba 18-20. Teplota na dílně byla nižší a proto jsme zkušební desky pro jistotu lehce předehřáli na vyhnání vlhkosti.

Bohužel teď nevíme kde se stala chyba a nechceme ji opakovat. Mohl by mi někdo poradit.

Děkuji

To vypadá na nedostečnou čistotu ochranné atmosféry. Někudy se tam dostává vzduch. Buď moc velký průtok, velká vzdálenost hořáku, nebo taky špatný stav hořáku. Nebo ode všeho trochu. ![]() Zkontrolujte, zda špička je přesně ve středu hubice. Pokud je mimo střed, může to způsobovat nedostatečné pokrytí tav. lázně, turbulence a tím přisávání vzduchu. Předpokládám, že hubice je čistá, není zanešená roztřikem. Jinak souhlas s tím co píší kolegové výše.

Zkontrolujte, zda špička je přesně ve středu hubice. Pokud je mimo střed, může to způsobovat nedostatečné pokrytí tav. lázně, turbulence a tím přisávání vzduchu. Předpokládám, že hubice je čistá, není zanešená roztřikem. Jinak souhlas s tím co píší kolegové výše.

Offline

#9 09-12-2010 08:53:35

- mvk67

- Člen

- Registrovaný: 03-06-2010

- Příspěvky: 37

Re: pórovitost

Vypadá to, že by to asi mohl být problém s hořákem a množstvím plynu (82/18_CO2/Ar).

Nebo možná ten předehřev.

Pro úplnost udávám ještě další info.

První kus byl svařován parametry cca 16V, 120A (kořen), cca 18V, 180-200A (výplně), vůbec se nepředehřívalo.

Housenky byly taženy v kuse (žádné napojení). Délka housenky 450 mm.

Druhý kus cca 16-17V, 170A (kořen), 26V, 270A (výplně). Housenky opět v kuse. Předehřev propan butan (pár minut, teplota nahřátí na 30-40).

Oba kusy drátem 1.2 (OK AristoRod 12.50), průtok plynu kolem 19-20.

Zkusím uložit i nějaké foto.

Offline

#11 09-12-2010 19:28:36

- MAG Welder

- Člen

- Registrovaný: 29-11-2008

- Příspěvky: 126

Re: pórovitost

Taky bych to viděl na problém s hořákem.Pokud by byla možnost, zkusil bych svařit vzorek jinou svářečkou.Jinak těch 450 mm bych určitě rozdělil minimálně na dva úseky.Pokud to Váš pracovník sjel celé najednou, do té poslední třetiny svaru asi moc dobrý výhled neměl.(Pokud se u toho nějak neposouval).Potom se lehce stane, že vlivem větší vzdálenosti hořáku od základního materiálu jsou ve svaru výše uvedené vady, i když na první pohled svar vypadá dobře.Jinak ještě mě zaráží počet housenek tvořících krycí vrstvu.Já napočítal šest, přičemž při svařování materiálu tlouštky 12 mm a při rozevření svarových ploch 60 stupňů, vychází obvykle krycí vrstva na 4 housenky.Šířka celkové krycí vrstvy plechu 12 mm by neměla být větší než 20, max 22mm.Větší šířka znamená degradaci základního materiálu zbytečným nanášením svarového kovu a také větší úhlové deformace svařených dílců.

Editoval MAG Welder (09-12-2010 19:36:22)

Offline

#12 10-12-2010 05:58:07

- mvk67

- Člen

- Registrovaný: 03-06-2010

- Příspěvky: 37

Re: pórovitost

Díky všem za informace. Pokusíme se těmito radami řídit a pak se uvidi.

Offline