SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

#1 09-10-2011 16:55:57

- matis

- Člen

- Registrovaný: 09-10-2011

- Příspěvky: 3

Praskliny v nerezové oceli svařené metodou TIG

Chtěl bych se zeptat jak předejít prasklinám po svařování metodou TIG v nerezových ocelích.

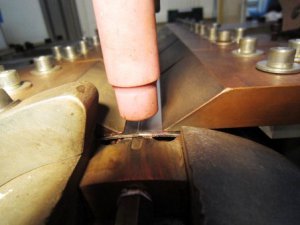

Jedná se o základní nerezovou ocel se 16%Cr. Jde o nerezové plechy, které se zakružují a zakružené se podélně svařují na automatové svářečce TIG. Plechy jsou na začátku svaru u sebe aby nedošlo k prvotnímu propalu a na konci je mezera cca2mm, která se svařováním stahuje. Svařuje se pouze obloukem bez přidavání drátu. Ve svaru se objevují trhliny a mikrotrhliny kolmo ve směru svařování.

Už jsem zkoušel prověřit čistotu Argonu (je 99,8%), vzdálenost elektrody (3mm), rychlost posuvu (konstantní) atd.... Nenapadá mě co by mohlo být příčinou, že se objevují mikrotrhliny. Objevují se převážně v jednom místě (cca50mm od začátku svaru), ale někdy po celé délce svaru. Může mi někdo poradit co může být příčinou?

Offline

#2 09-10-2011 17:25:22

Re: Praskliny v nerezové oceli svařené metodou TIG

matis napsal(a):

Chtěl bych se zeptat jak předejít prasklinám po svařování metodou TIG v nerezových ocelích.

Jedná se o základní nerezovou ocel se 16%Cr....

Můžete upřesnit o jaký druh oceli se jedná?

Offline

#3 09-10-2011 17:48:08

- matis

- Člen

- Registrovaný: 09-10-2011

- Příspěvky: 3

Re: Praskliny v nerezové oceli svařené metodou TIG

Nedokážu říct o jakou ocel se jedná. Plechy jsou dováženy z Koreje. Problém by ale neměl být v materiálu, protože v jiných závodech tyto problémy nemají. Už jsme zkoušeli i nastavit stejné parametry jako mají v jiném závodě, ale trhliny se opět vyskytly.

Mám podezření na vysoké pnutí v materiálu nebo tak něco. Ale to by asi nebyly trhliny kolmo na směr svařování, ne? Nezkoušel jsem změnit elektrodu. Nyní používáme WL15. Mohlo by to být tím?

Offline

#4 09-10-2011 18:51:38

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4636

Re: Praskliny v nerezové oceli svařené metodou TIG

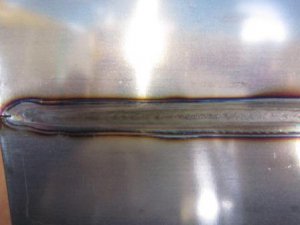

Jaký je vzhled hotového sváru? Není na něm zřetelné okujení? Není okysličená vrstvička kolem sváru začernalá? Uvedená čistota plynu je totiž zcela nevyhovující - norma pro metodu TIG požaduje min. 99,995.

Offline

#5 09-10-2011 19:24:14

Re: Praskliny v nerezové oceli svařené metodou TIG

matis napsal(a):

Mám podezření na vysoké pnutí v materiálu nebo tak něco. Ale to by asi nebyly trhliny kolmo na směr svařování, ne? Nezkoušel jsem změnit elektrodu. Nyní používáme WL15. Mohlo by to být tím?

Tak to je vážně zajímavé, když jinde na stejném materiálu to jde bez problémů. Typoval bych to na velké přehřátí materiálu, ale trhliny z tepla jsou obvykle podélně...i když možné je i to. Těžko říci, takhle na dálku. Ale W elektrodou to nebude.

Nemáte možnost udělat chem. analýzu toho materiálu? Nebo aspoň zkuste jestli je materiál citlivý na magnet, nebo ne. Obecně ale platí, že svár provedený bez příd. materiálu je více náchylný k tvorbě prasklin, než s příd. mat.

Editoval Frank (09-10-2011 19:40:31)

Offline

#6 10-10-2011 09:47:47

- andypo

- Člen

- Registrovaný: 10-10-2011

- Příspěvky: 1

Re: Praskliny v nerezové oceli svařené metodou TIG

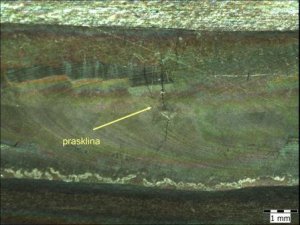

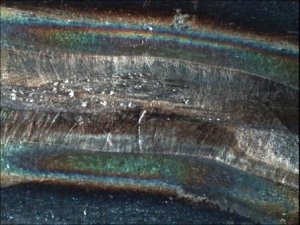

V prvom rade je nutné identifikovať typ trhlin.Tažko je to možné urobiť, ked zvar nevidíme.V austenityckých oceliach sa často vyskytujú horúce trhliny.Jeden z typov horúcich trhlín sú kryštalizané trhliny.Ich najčastejšou metalurgickou príčinou su nečistoty vo zvare,najmä síra.Skúste zmeniť plech.

Offline

#7 10-10-2011 14:40:31

- matis

- Člen

- Registrovaný: 09-10-2011

- Příspěvky: 3

Re: Praskliny v nerezové oceli svařené metodou TIG

Offline

#8 11-10-2011 15:53:59

Re: Praskliny v nerezové oceli svařené metodou TIG

matis napsal(a):

Trošku jsem se na to opět zaměřil a zjistil jsem, že se jedná o materiál .

Sehnal jsem i fotku trhlin...

Jestli je to nerez ocel řady 400, tak ty jsou docela náchylné k prasklinám z nadměrného tepla. Zvláště při svařování bez příd. drátu. Podle těch snímků to tak i vypadá. Povrch je tmavý, zoxidovaný. Zkuste méně vneseného tepla. Možná i více (větší průtok) argonu.

Offline

#9 11-10-2011 19:29:00

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1223

Re: Praskliny v nerezové oceli svařené metodou TIG

matis napsal(a):

Jedná se o základní nerezovou ocel se 16%Cr.

Ta trhlina navíc vypadá jako napěťová trhlina při navařování tvrdých slitin. Není ta ocel třeba některá z 17°Cr ocelí se zvýšeným uhlíkem? Těch co mají 0,2-0,4 C a tvrdost 40-50 HRc ?

Jak se ptal i Frank, můžete to upřesnit? Ocel označení SUS432LM-CP jsem nenašel.

Píšete-li ale "základní nerezová ocel se 16% Cr, tipoval bych např. 17% feritické chrómové oceli, např. X6Cr17, tj. Wr.Nr.1.4016, tj. AISI430.

Pokud ano, jedná se o podmínečně svařitelné oceli.

Jsou citlivé na přehřátí, na zkřehnutí, pro svařování je vhodné, pokud možno, použít austenitické přídavné materiály.

Jen při požadavku na barevnou shodu nebo stejnou strukturu se používají stejnorodé přídavné materiály.

I pokud by mělo zařízení fungovat v sirných zplodinách je výhodnější svařit to austenitem a stejnorodým materiálem svařit jen krycí vrstvu.

Správně by tyto oceli při stejnorodém svařování (a to při svařování bez přídavného materiálu je) měly být svařeny s předehřevem 200-300°C a následným žíháním 700-750°C.

Jo a na závěr, svařování bez přídavného materiálu opravdu není vhodné. To platí obecně.

Editoval JardaK (11-10-2011 20:26:47)

Offline

#10 12-10-2011 08:08:06

- kirkmen

- Člen

- Registrovaný: 22-09-2010

- Příspěvky: 439

Re: Praskliny v nerezové oceli svařené metodou TIG

Materiál 1.4016 u nás ve firmě svařujeme, ovšem s přídavným materiálem 347Si, není problém.

Ovšem jednou jsem z tohoto materiálu vyráběl otevřenou expanzi a použil jsem metodu TIG a hrany plechů "slil". Některé svary praskly hned, ty jsem pak už opravoval s přídavným materiálem. Do měsíce expanze byla zpět, popraskaly i ty zbylé dobré neopravené, pak vyrobeno z 1.4301 a není problém.

Když jsem ale mat. 1.4016 použil na teplovodní kotel a svařil met. MAG s drátem 307, nebyl problém. Jak píše Frank bez přídavného to praská, snad možná zkusit svařovat co nejvyšší rychlostí (samozřejmě úměrně tomu zvýšit svař. proud)

Fronius - TransPulsSynergic 2700 - hořák AL3000UD 3,5m

MagicWave 2200 hořák TTW3000A , TransPocket 1500

JasigMIG 250 J90 - hořáky binzel240 3m, binzel-ergo250 4m JasigMIG 350 - hořák Binzel360 4m

Hypertherm - plasma Povermax 1000, pro velké tloušťky autogen(LPG)

Offline

#11 12-10-2011 08:44:11

Re: Praskliny v nerezové oceli svařené metodou TIG

JardaK napsal(a):

Jak se ptal i Frank, můžete to upřesnit? Ocel označení SUS432LM-CP jsem nenašel.

Píšete-li ale "základní nerezová ocel se 16% Cr, tipoval bych např. 17% feritické chrómové oceli, např. X6Cr17, tj. Wr.Nr.1.4016, tj. AISI430.

Pod tímto označením (SUS432LM-CP) nelze nic nalézt. Já se domnívám, že se jedná o feritickou nerez AISI432. (18Cr-0.5Mo-Ti).

Tady je m.j. o ní zmínka:

http://www.nsc.co.jp/en/tech/report/pdf/n8814.pdf

Štve mně, že se celej svět nesjednotí v tom značení materiálů, kdo se v tom má vyznat.. ![]()

Editoval Frank (12-10-2011 08:46:06)

Offline

#12 12-10-2011 09:41:21

- ZDENÁL

- Člen

- Registrovaný: 03-01-2009

- Příspěvky: 1776

Re: Praskliny v nerezové oceli svařené metodou TIG

To by pak museli prodejci různých nožů, hrnců apd přiznat barvu a nemohli by dělat ze svých výrobků takovou tajemnou vědu a prodávat nerez hrnce z obyčejné oceli 308 za třicet tisíc apd.

Offline

#13 12-10-2011 18:11:32

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1223

Re: Praskliny v nerezové oceli svařené metodou TIG

Já mám doma nože z 18% Cr oceli za 1 500,- celou sadu. Ale když to někdo koupí, stejně jako ty hrnce, na předváděcí akci desetkrát dráž, je to jeho hloupost ![]()

Výhoda 18% Cr ocelí bez niklu je jednak v nepřítomnosti niklu (alergie), jednak ve vyšší tvrdosti (308 na nože není, je měkká). U hrnců přichází do úvahy nejspíš jen ten první důvod.

Co se týká svařování, kirkmen má stoprocentní pravdu. 307, 308, 347, 309, to jsou nejčastěji používané přídavné materiály na tento typ ocelí. A svary jsou bez problémů.

Stejnorodé přídavné materiály jsou nejčastěji elektrody a dráty MAG. UTP vyrábí i WIG, jenže to se používá spíš pro návar.

Jak jsem psal, stejnorodé přídavné materiály jen když je to s ohledem na podmínky nevyhnutelné.

A bez přídavného materiálu vůbec nic. Snad jen ty pohledové nenosné svary na gastrozařízení ze 17 240 (1.4301) a podobných "blbuvzdorných" ocelích.

Editoval JardaK (12-10-2011 18:11:55)

Offline

#14 14-10-2011 14:36:27

- Warlockvw

- Člen

- Registrovaný: 03-08-2009

- Příspěvky: 717

Re: Praskliny v nerezové oceli svařené metodou TIG

My v praci vyrabame nerezove nadoby na vino a pod.z materialu 1.4301 a zvara sa TIGom s prid.materialom 316L alebo 308L.

Samozrejme bez problemov s nejakym praskanim a pod.Horsie su na tom uz kolegovia na plazmovom automate,kde sa zvara na padaka s prievarom korena na druhu stranu,ktory sa potom do hladka brusi...Sem tam nejaky ten por sa spravi,ale opravi sa to Tigom a je to...

Offline

#15 13-11-2011 11:18:21

- turms

- Člen

- Registrovaný: 13-11-2011

- Příspěvky: 1

Re: Praskliny v nerezové oceli svařené metodou TIG

Kolik máš nastaven průtok plynu při svařování ? Zkusil bych změnit polohu svařování. Když svařuješ bez PM, tak bych to "stahovat" shora dolů. Pokud to svářeč udrží, tak aby lázeň nepředbíhala oblouk... Případně zafoukavání ze strany kořene...?

Offline