SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

#1 11-11-2023 09:38:16

- alkoholik

- Člen

- Registrovaný: 09-04-2011

- Příspěvky: 437

Vliv plynu na barvu sváru.

Při použítí mag plyn 98%Argon/2%CO2 má svár po obroušení do roviny a vyleštění tmavší odstín a je náchylnější k oxidaci. Mat základní i přídavnej 316. Může to bejt způsobeno plynem? Pomůže použití 98%Argon/2%Kyslík?

Zatím řešeno výhradním pužitím tig, tam ten problém neni. Případně můžu použít ještě mma.

Jde mi o zachování původních vlastností nerez mat., zrychlení a zjednodušení svařování. Jedná se o větší svařence a větší tloušťky od 3mm až 15mm v různých polohách. Předem děkuji za rady.

Editoval alkoholik (11-11-2023 09:39:36)

Ať řežu sebevíc, furt je to krátký.

Offline

#2 11-11-2023 10:04:01

Re: Vliv plynu na barvu sváru.

S nerezí zas až tak často nedělám,takže spíš uvažuju nahlas:Může a nemusí.Osobně bych šel od nejjednoduššího řešení-mrknul pro jaký konkrétní ochraný plyn je drát určen a pokud vyhovuje zkusil bych na mašině změnit parametry(směrem nahoru) tak abych byl nucen k vyšší postupové rychlosti a úměrně tomu zvýšil i průtok plynu(za mně je tmavá barva buď zvýšená oxidace vlivem přehřívání lázně nebo nedostatečným pokrytím ochranným plynem-Zvolit jinou hubici,vyšistit difuzor),Následoval by vzorek drátu od jiného výrobce.Ještě se zeptám jakou mašinou se vaří a jestli je přepnutá na "správný ochranný plyn" a jestli bowdenem v hořáku předtím nechodil "černý drát"(kontaminace PM)

Fronius VST 357-2 +AW 5000;Fronius TT 3000W +TTW 3000P,KITIN 150LA;EWM pico 160

SV 18R(1000)

Speedglass9100X,Lincoln Viking 3350 4C

Offline

#3 11-11-2023 12:42:34

- alkoholik

- Člen

- Registrovaný: 09-04-2011

- Příspěvky: 437

Re: Vliv plynu na barvu sváru.

To právě nevím, kterou svářečkou a za jakých podmínek a kde to tehdy vařili, ale zákazník se od tý doby bojí použít jinou metodu než tig.

Jde mi o zjištění jak vařit nerez se stejnou kvalitou jako tigem, ale rychlejší metodou. Plyn mě napadl jako první, jestli ta trocha uhlíku ve svaru nedělá bordel.

Vařit a6 v součtu několik metrů tigem, neni zrovna nejlevnější a nejrychlejší. Svářečky: mag/mig/mma/lift-tig Fronius 320, hf-tig/mma tetrix 230 ac/dc, mma triodyn 320 a další, výběr velkej ale nic extra.

Editoval alkoholik (11-11-2023 12:49:13)

Ať řežu sebevíc, furt je to krátký.

Offline

#4 11-11-2023 12:54:27

Re: Vliv plynu na barvu sváru.

alkoholik napsal(a):

Při použítí mag plyn 98%Argon/2%CO2 má svár po obroušení do roviny a vyleštění tmavší odstín a je náchylnější k oxidaci. Mat základní i přídavnej 316. Může to bejt způsobeno plynem? Pomůže použití 98%Argon/2%Kyslík?

Zatím řešeno výhradním pužitím tig, tam ten problém neni. Případně můžu použít ještě mma.

Jde mi o zachování původních vlastností nerez mat., zrychlení a zjednodušení svařování. Jedná se o větší svařence a větší tloušťky od 3mm až 15mm v různých polohách. Předem děkuji za rady.

Se svařováním nerez materiálů jsem prošel 25 let praxí. No, právě z těchto důvodů, co uvádíš, jsme v práci zde v USA, pokud vůbec bylo povoleno svařovat nerez metodou MIG, zásadně používali plyn 98%Ar/2%O2. (Později potom trubičkovým drátem s dodatečnou plynovou ochranou) A správně podotýkáš, že při TIG metodě je vše OK. Proto na většině svařovaných dílů větší důležitosti na kvalitu, nebyla metoda MIG vůbec přípustná.

Offline

#5 11-11-2023 13:14:50

Re: Vliv plynu na barvu sváru.

alkoholik napsal(a):

To právě nevím, kterou svářečkou a za jakých podmínek a kde to tehdy vařili, ale zákazník se od tý doby bojí použít jinou metodu než tig.

Jde mi o zjištění jak vařit nerez se stejnou kvalitou jako tigem, ale rychlejší metodou. Plyn mě napadl jako první, jestli ta trocha uhlíku ve svaru nedělá bordel.

Vařit a6 v součtu několik metrů tigem, neni zrovna nejlevnější a nejrychlejší. Svářečky: mag/mig/mma/lift-tig Fronius 320, hf-tig/mma tetrix 230 ac/dc, mma triodyn 320 a další, výběr velkej ale nic extra.

Téměř všude v odborné literatuře je uváděno, že to malé % uhlíku v plynu při svařování nerezů nevadí, ale z praxe mám opačný názor. Právě, že tam při použití dochází k nauhličení ve svarovém kovu a tím ke změně barvy po vyleštění a omezené odolnosti proti korozi. Speciálně u té AISI 316 je to velmi důležité. Ideální je, když %C v materiálu nepřesahuje 0,07%C.

Offline

#6 11-11-2023 19:00:28

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4635

Re: Vliv plynu na barvu sváru.

Ar 98% + O 2% - je pro diskutované svařování správný ochranný plyn. Jenže plyn není všechno. Stačí nesprávné vedení hořáku nebo nesprávné nastavení průtoku ochranného plynu a je na problém zaděláno. Popsaný jev je často způsobený vzduchem v prostoru oblouku. A jak se tam může vzduch dostat? Snadno. Prvním předpokladem je správné vedení drátu (výlet drátu) v téměř konstantní vzdálenosti od svařovaného materiálu. Změna vzdálenosti drátu způsobí změnu svařovacího napětí se všemi důsledky na hoření oblouku. Druhým problémem je vždy nesprávný průtok plynu. Je zcela mylný předpoklad, že více plynu lépe ochrání svár. Více plynu totiž znamená zpravidla vyšší rychost proudícího media. Čím rychleji medium proudí, tím více vzduchu se do sloupce plynu nasaje. (Každý si může ověřit pravdivost tohoto tvrzení tím, že foukne mezi dva zavěšené listy papíru. Kupodivu se k sobě přiblíží, což znamená podtlak na povrchu proudícího media. Ostatně, ma tomto principu vlastně létají letadla - nad křídlem je podtlak!)

Dále je nutné si uvědomit, že zdaleka není nerez jako nerez. Dnes již existují stovky typů, které se liší nejen chemickým složením, ale často i metalurgickým postupem výroby. Pokud je materiál svařitelný je v jeho materiálovém listu zpravidla uveden i doporučený způsob svařování, někdy i doporučený přídavný materiál.

Málokdo si také uvědomuje, že je značný rozdíl mezi hořením oblouku a přenosem přídavného materiálu do vlastní tavné lázně při různých svařovacích metodách. Prostě TIG a MIG jsou vzhledem k dynamice v tavné lázni naprosto odlišné svařovací metody.

Editoval jirkati (11-11-2023 19:01:26)

Offline

#7 11-11-2023 19:41:38

Re: Vliv plynu na barvu sváru.

jirkati - To samozřejmě podepisuji. ![]() Tady kolega píše, že jde o konkrétní nerez 316. Tady je nutno k celkovému posouzení vědět pro jaký účel bude výrobek používán a jakému korozivnímu prostředí bude vystaven. V každém případě při MIG metodě je teplota oblouku a tím pádem kov, který jím prochází, vystaven mnohokrát vyšší teplotě, než při TIG. Pokud je použit plyn s obsahem CO2, podle mého názoru může docházet k reakci uhlíku s chromem, který má k uhlíku obrovskou afinitu a tvorbě karbidu Cr, což je krajně nežádoucí. Při použití Ar/O2 ve směsi k takovému stavu nikdy dojít nemůže. Maximálně vyhoří trochu Si, Ni, Mo a Cr, které vytvoří na povrchu šedý povlak oxidů.

Tady kolega píše, že jde o konkrétní nerez 316. Tady je nutno k celkovému posouzení vědět pro jaký účel bude výrobek používán a jakému korozivnímu prostředí bude vystaven. V každém případě při MIG metodě je teplota oblouku a tím pádem kov, který jím prochází, vystaven mnohokrát vyšší teplotě, než při TIG. Pokud je použit plyn s obsahem CO2, podle mého názoru může docházet k reakci uhlíku s chromem, který má k uhlíku obrovskou afinitu a tvorbě karbidu Cr, což je krajně nežádoucí. Při použití Ar/O2 ve směsi k takovému stavu nikdy dojít nemůže. Maximálně vyhoří trochu Si, Ni, Mo a Cr, které vytvoří na povrchu šedý povlak oxidů.

V každém případě při TIG nedochází k takovému přehřívání materiálu v tavné lázni a celková struktura spoje je mnohem uspokojivější. Ve firmě, kde jsem pracoval se MIG na nerez používala jen na nedůležité spoje. Government zakázky MIG zcela vylučovaly, pouze TIG a MMA(Elektrodou) byly povoleny.

Offline

#8 12-11-2023 00:10:23

- alkoholik

- Člen

- Registrovaný: 09-04-2011

- Příspěvky: 437

Re: Vliv plynu na barvu sváru.

Konstrukce, stoly, nohy atd. do potravinářského průmyslu bez přímého styku s potravinama, korozivní prostředí asi nějaké úklidové prostředky a voda.

MMA s elektrodou OK 63.30 je vhodná metoda, co se týká vzhledu barvy sváru? Koupím pár kusů zavařim a uvidím. když to dopadne dobře tak mag a další plyn nebudu ani řešit.

Dík za rady.

Ať řežu sebevíc, furt je to krátký.

Offline

#9 12-11-2023 18:53:09

- Štěpán

- Člen

- Registrovaný: 01-02-2008

- Příspěvky: 197

Re: Vliv plynu na barvu sváru.

Dobrý den

Už léta používám ( mimo metody tig ) pro svařování nerezu metodu Mag tedy svařování v čistém Co2.´ v kombinaci s drátem Bohler Fox core 308 L.

Sváry jsou často broušeny a kartáčovány i leštěny a ani dlouhodobě nevykazují žádné šednutí nebo snad korozi. Díval jsem se, a firma Bohler nabízí tentoi drát i ve verzi 316 ale ten jsem osobně nezkoušel. Zdravím Štěpán

Offline

#10 12-11-2023 22:38:07

Re: Vliv plynu na barvu sváru.

Štěpán napsal(a):

Dobrý den

Už léta používám ( mimo metody tig ) pro svařování nerezu metodu Mag tedy svařování v čistém Co2.´ v kombinaci s drátem Bohler Fox core 308 L.

Sváry jsou často broušeny a kartáčovány i leštěny a ani dlouhodobě nevykazují žádné šednutí nebo snad korozi. Díval jsem se, a firma Bohler nabízí tentoi drát i ve verzi 316 ale ten jsem osobně nezkoušel. Zdravím Štěpán

To je pravda a zmiňuji možnost trubičkovým drátem v příspěvku výše. V případě trubičkového drátu se používá i čistý CO2 v některých případech. Ne vždy je to vyhovující a je nutné sledovat doporučení výrobce trubičkového drátu, jaká směs ochranného plynu je vyhovující... Svařování trubičkou není však klasické MIG(MAG) svařování. Spíše to lze připodobnit ke svařování elektrodou. kde hlavní ochrana tavné lázně tvoří náplň drátu a potom vzniklá struska.

Offline

#11 13-11-2023 06:37:46

- Radim

- Člen

- Místo: Severní Morava

- Registrovaný: 17-12-2008

- Příspěvky: 4759

Re: Vliv plynu na barvu sváru.

Štěpán napsal(a):

Dobrý den

Už léta používám ( mimo metody tig ) pro svařování nerezu metodu Mag tedy svařování v čistém Co2.´ v kombinaci s drátem Bohler Fox core 308 L.

Sváry jsou často broušeny a kartáčovány i leštěny a ani dlouhodobě nevykazují žádné šednutí nebo snad korozi. Díval jsem se, a firma Bohler nabízí tentoi drát i ve verzi 316 ale ten jsem osobně nezkoušel. Zdravím Štěpán

Vybroušení a potom vyleštění odstraňuje povrchovou vrstvu svaru, která může být jiná než kov v hloubce svaru a vyleštění ještě odstraňuje ostré hroty ze škrábanců . Tím snižuje vznik koroze.

Když se potom použije vhodný přídavný materiál, který má podobnou elektronegativitu jako okolní ocel, nevznikají mezi svarem a okolím elektrochemické články a tím koroze.

Offline

#12 13-11-2023 12:50:03

Re: Vliv plynu na barvu sváru.

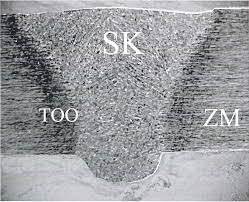

Radim - Ten svarový kov bude vždycky trochu jiný. Bude tam jiná struktura materiálu svarového kovu, jiná bude v oblasti TOO a původní zůstane jen v základním materiálu. Ano, bude tam díky tomu i zvýšené riziko koroze v místech tepelného ovlivnění. Zlepšení může nastat po žíhání ap. úpravách, následnému vybroušení a vyleštění, případně i pasivaci. V normálním prostředí, kde je předmět vystaven jen omývání deštěm, nebo běžnými čistícími prostředky to nebude patrné, ale při trvalém vystavení roztokům solí, zejména chloridům, tam ta koroze může působit velmi rychle.

Offline

#13 12-12-2023 10:01:32

- Ladik11

- Člen

- Registrovaný: 23-11-2023

- Příspěvky: 5

Re: Vliv plynu na barvu sváru.

Zdravím. Vařím metodou tig nerezové trubky a nemám tam žádnou barvu spíše mi to přijde přepálený a má to šedou barvu

Na dn200 šířka stěny 2mm vařím stejnosměrným proudem jedu na 80A 10l/min argon klasicky. Obsazení horaku mám plynovou čočku keramickou hubici č.8 (myslím si osobně že by byla potřeba větší a třeba skleněná 10,12,15 z toho důvodu ze argon nemůže pokrit větší plochu) otázka a prosba zní,jak docílit popřípadě co změnit aby jsem měl ten svár krásně barevný či zlatý ? Děkuji mnohokrát za super rady 👍

Offline

#15 12-12-2023 12:55:09

- Ladik11

- Člen

- Registrovaný: 23-11-2023

- Příspěvky: 5

Re: Vliv plynu na barvu sváru.

Díky 😅nemám čas si to koupit tak hold to musí este 2 týdny počkat 😂

Offline