SVARFORUM.cz - forum o svářečkách a svařováníChcete-li přispívat do fóra, musíte se zaregistrovat ! Navštivte také: SVAR INFO |

|

Nejste přihlášen(a)

Stránky: 1 2

- Index - hlavní stránka

- » TIG/WIG svářečky a svařování

- » Svařování pérové (pružinové) oceli

#1 15-10-2014 20:48:40

- Alivio

- Člen

- Registrovaný: 15-10-2014

- Příspěvky: 12

Svařování pérové (pružinové) oceli

Zdravím,

rád bych se zeptal, jak správně svařovat pérovou ocel metodou TIG. Svařuji kulatinu o průměru 19mm z této oceli. Svary se následně rovnají na lisu do roviny. Někdy je potřeba místo svaru srovnat i o 1-1,5cm a v takových případech svar praskne, resp. praskne na konci svaru. Tyče jsou vysoustruženy pro svařování "V". Zkoušeli jsme mnoho postupů, také svařování mag, ale problém je stále stejný. Je vůbec možné, aby tyč nepraskla, když se musí někdy hodně rovnat? Tyče tvoří spojenou konstrukci, od každého svaru je cca 36cm na každou stranu k ohybu. Co vnitřní pnutí? Má na to nějaký vliv?

Svařuji to metodou TIG, drát železo 1,2mm, 95A, plyn směs CO2 a Ar.

Díky za případnou radu

Editoval Alivio (16-10-2014 16:08:48)

Offline

#2 16-10-2014 07:38:32

- Slayer85

- Člen

- Registrovaný: 26-08-2014

- Příspěvky: 125

Re: Svařování pérové (pružinové) oceli

No ze svých pokusů s výrobou nože (bajonetu) z pružinovky vím, že je tahle ocel docela mrcha, jak se hned nepopustila tak popraskala. Zkusil bych před namáháním ten svár aspoň ohřát na vyšší teplotu a nechat zvolna vychladnout. (prakticky skoro vyžíhat)

Kutil/konstruktér/technolog/svářeč (lepič) samouk

KITin 165 MMA + WIG

Offline

#3 16-10-2014 11:39:08

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4633

Re: Svařování pérové (pružinové) oceli

Existuje jen málo neřešitelných případů v oblasti svařování. Vždy jsou ale potřeba podrobné informace. A ty v tomto případě zcela chybí.

1, Neexistuje žádná "pérová ocel". Každá ocel má svou značku, své chemické složení, svůj materiálový list. Z takových podkladů se s notnou dávkou trpělivosti a znalostí dá vydedukovat, jestli ta ocel je vůbec svařitelná.

2, Ujišťuji každého, že neexistuje přídavný materiál označitelný jako "železo" 1,2 mm. Každý přídavný materiál má svou značku, své konkrétní určení, co se s ním vůbec dá svařovat. V daném případě je nutno určit, jestli je vůbec pro svařovaný základní materiál použitelný.

3, Tvrdší materiály, zvláště s vyšším obsahem C, pokud jsou vůbec svařitelné, tak vyžadují nutné tepelné zpracování. To může být třeba nezbytný předehřev, dohřev po svařování, nebo taky nutnost žíhání sváru a jeho blízkého okolí.

Takže poměrně jednoduchý závěr:

Svařovací technolog ve firmě musí pořádně zabrat, osvěžit si vědomosti a vypracovat takový postup svařování, aby vyhověl vlastnostem svařovaného materiálu, byl použit správný přídavný materiál, správný svařovací postup včetně případného tepelného zpracování. Pokud firma takového technologa nemá tak sice možná ušetří, ale zodpovědnost za vlastnosti svařence na ní stejně leží podle zákona 22 celých 10 let.

Offline

#4 16-10-2014 12:41:09

- Honza007

- Člen

- Místo: Český ráj 294 11

- Registrovaný: 10-12-2011

- Příspěvky: 2491

Re: Svařování pérové (pružinové) oceli

Jak pise Jirkati je v prvni rade potreba vedet co vlastne chci svarovat! Oceli ze kterych lze vyrobit pruzinu jsou min desitky(spise stovky) a ty muzou mit dost rozdilne slozeni.Dale je zpravidla u techto oceli resit predehrev pripadne dalsi tepelne zpracovani(ktere samozrejme vyrobek prodrazi)

Pri kazdem svareni vznika vnitrni pnuti ale v tomto pripade zrejme dochazi k zakaleni materialu v prechodove oblasti . Pokud by doslo k vyzihani pak se to praskani eliminuje.

Jak šel čas KS250 Triodyna WLSP315 Unimig 400 Trafo po dědovi, invertor telvin,gama,autogen a dalsi.Dnes Migatronic Pilot2400 Flex330 Alfa-in 350 a 250 plazma Cebora Fronius 1400 Speedglas 9100XX a doma pro radost BWIG 180 BSP-40 WMP 200 s AEK 024

Prosím než se zeptáte nebudte líní HLEDAT www.google.cz http://cs.wikipedia.org a hlavně používat mozek

Offline

#5 16-10-2014 15:58:12

- JardaK

- Člen

- Registrovaný: 03-02-2009

- Příspěvky: 1223

Re: Svařování pérové (pružinové) oceli

Předpokládám, že to bude pružinová ocel max. ČSN tř. 14. Nízkolegovaná, s obsahem C ca. 0,3-0,5, legovaná Mn a Cr. tzn. ocel, která na jednu stranu vyžaduje předehřev, na druhou stranu má vzhledem k nízkému legování docela nízkou popouštěcí teplotu. Takže se zvyšujícím předehřevem to bude méně praskat ale více měknout.

Takže předehřev držte kolem 200°C, max. 250°C.

Přídavný materiál železo 1,2 bude nejspíš obyčejná SG2 odstřižená z cívky, v lepším případě odpovídající WIG tyčka. Levné, ale málo pevné, tam kde svar natahuje uhlík ze základního materiálu naopak tvrdé a křehké. Navíc horší smáčivost.

Přídavný materiál to chce minimálně typu 29/9, tzn. např. UTP A 651. Má vysokou pevnost při vysoké houževnatosti, výbornou smáčivost. Svařují se s tím různé nástrojové oceli, mimochodem i listová pera, třeba vinuté pružiny už ne, ne že by to nešlo, ale styčná plocha je příliš malá a svar přeci jen nedosahuje pevnosti základu. U lisťáků je to dohnáno velkou styčnou plochou.

Offline

#6 16-10-2014 17:29:49

Re: Svařování pérové (pružinové) oceli

Naprosto souhlasím. Svařovat kulatinu z tzv. pružinových ocelí VŽDY nese riziko. Určitě dojde ke změnám tepelně zpracovaného materiálu, což při malém průřezu nesplňuje požadavky na pevnost. Navíc, pokud to pan kolega dělal bez předehřevu, tak to samozřejmě upadne za svárem. ![]()

Listová pera jdou, sám jsem je svařoval vcelku úspěšně El. E312-17, nebo TIG ER312, což je myslím ten vámi doporučený mat.

Jinak diskutovalo se zde na podobné téma už několikrát. ![]()

http://www.svarforum.cz/forum/viewtopic … 169#p69169

http://www.svarforum.cz/forum/viewtopic … 476#p33476

JardaK napsal(a):

Předpokládám, že to bude pružinová ocel max. ČSN tř. 14. Nízkolegovaná, s obsahem C ca. 0,3-0,5, legovaná Mn a Cr. tzn. ocel, která na jednu stranu vyžaduje předehřev, na druhou stranu má vzhledem k nízkému legování docela nízkou popouštěcí teplotu. Takže se zvyšujícím předehřevem to bude méně praskat ale více měknout.

Takže předehřev držte kolem 200°C, max. 250°C.

Přídavný materiál železo 1,2 bude nejspíš obyčejná SG2 odstřižená z cívky, v lepším případě odpovídající WIG tyčka. Levné, ale málo pevné, tam kde svar natahuje uhlík ze základního materiálu naopak tvrdé a křehké. Navíc horší smáčivost.

Přídavný materiál to chce minimálně typu 29/9, tzn. např. UTP A 651. Má vysokou pevnost při vysoké houževnatosti, výbornou smáčivost. Svařují se s tím různé nástrojové oceli, mimochodem i listová pera, třeba vinuté pružiny už ne, ne že by to nešlo, ale styčná plocha je příliš malá a svar přeci jen nedosahuje pevnosti základu. U lisťáků je to dohnáno velkou styčnou plochou.

Offline

#7 16-10-2014 19:20:39

Re: Svařování pérové (pružinové) oceli

Zásadní problémy už byly zmíněny a to jsou materiál pružiny,přídavný materiál a technologický postup.Pružinových materiálů je celá řada a není li znám konkrétní těžko se určuje to ostatní,Pro názornost jsou to 12 042,12 050,12051, 12 061,12 071,12080,12 081,12 090(značeno podle pův,ČSN, dnes se materiál složením a vlastnostmi odpovídající konkrétně 12 061 značí spíš jako C60) 13 180,13 251,13 270,14 160,14 260,15 260,15 261.Prostě a jednoduše pružinových materiálů je celá řada a zdaleka ne všechny jsou svařitelné,některé jdou pěkně svařit i kovářsky(ty dvanáctky;13 180;14 160;15 260),některé za dodržení specifických podmínek,např.14 260,a jiné vůbec třeba ta 13 270.Pnutí by mělo být eliminováno pomalým chladnutím po svaření,případně žíháním svarku(opět nutné znát přesný materiál). ![]()

Editoval Ládes (16-10-2014 20:29:31)

Fronius VST 357-2 +AW 5000;Fronius TT 3000W +TTW 3000P,KITIN 150LA;EWM pico 160

SV 18R(1000)

Speedglass9100X,Lincoln Viking 3350 4C

Offline

#8 16-10-2014 19:57:43

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4633

Re: Svařování pérové (pružinové) oceli

Jak vidno, všichni svařovací odborníci se shodli, bohužel Alivio se nějak nevyjadřuje. Zkusíme počkat.

Offline

#9 17-10-2014 05:35:27

- Alivio

- Člen

- Registrovaný: 15-10-2014

- Příspěvky: 12

Re: Svařování pérové (pružinové) oceli

Zjistím přesné informace a napíšu je sem. Předehřev ani žádnou jinou tepelnou úpravu nepoužíváme. Pro zatím jsme zvolili jiný postup a sice, že to rovnáme ihned po svaření, takže ještě rudé, zatím to neprasklo ani jednou. Na celé té "konstrukci" (je to židle) jsou 3 svary, ale zbylé dva nepraskají, protože k místu ohybu není kulatina tak dlouhá, jako u toho jednoho, který praská téměř s jistotou.

Pokusím se dnes doplnit co nejvíce informací.

Díky

Editoval Alivio (17-10-2014 05:45:42)

Offline

#10 17-10-2014 06:33:44

- JEFF

- Člen

- Registrovaný: 19-11-2013

- Příspěvky: 31

Re: Svařování pérové (pružinové) oceli

Alivio, v prvním příspěvku píšeš, že svařuješ metodou TIG a používáš směs CO2+Ar. To bude asi překlep. No pokud ne, tak bych rád znal podrobnosti.

Offline

#11 17-10-2014 06:35:42

- Honza007

- Člen

- Místo: Český ráj 294 11

- Registrovaný: 10-12-2011

- Příspěvky: 2491

Re: Svařování pérové (pružinové) oceli

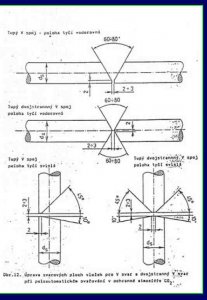

Jistě že to za tepla nepraská ![]() vždyt tam nemá co prasknout v tomhle stavu je ten materiál tvárný.Jinak k upravě těch konců pokud jsem pochopil a děláte je na soustruhu pak tam jsou dvě špičky to je ale špatně měl by tam být X svár.

vždyt tam nemá co prasknout v tomhle stavu je ten materiál tvárný.Jinak k upravě těch konců pokud jsem pochopil a děláte je na soustruhu pak tam jsou dvě špičky to je ale špatně měl by tam být X svár.

Jak šel čas KS250 Triodyna WLSP315 Unimig 400 Trafo po dědovi, invertor telvin,gama,autogen a dalsi.Dnes Migatronic Pilot2400 Flex330 Alfa-in 350 a 250 plazma Cebora Fronius 1400 Speedglas 9100XX a doma pro radost BWIG 180 BSP-40 WMP 200 s AEK 024

Prosím než se zeptáte nebudte líní HLEDAT www.google.cz http://cs.wikipedia.org a hlavně používat mozek

Offline

#12 17-10-2014 15:09:43

- Alivio

- Člen

- Registrovaný: 15-10-2014

- Příspěvky: 12

Re: Svařování pérové (pružinové) oceli

JEFF, ne není to překlep, je to směs co a ar (nějaký hi tec nebo tak nějak), poměry neznám. čistý argon používáme jen na bodování.

Honza007, ano kulatina se soustruží a je to X svar.

Jinak je to docela záhadné, ale nepodařilo se mi zjistit přesné označení materiálu, který zákazník dodává, jelikož tuto informaci prý sdělit nechce.

Co se týká přídavného materiálu je to drát GI 113.

Offline

#13 17-10-2014 15:59:22

- rcp

- Člen

- Registrovaný: 28-08-2010

- Příspěvky: 3354

Re: Svařování pérové (pružinové) oceli

cele je to nejake pomiesane - aj ten zvaraci drat

esab GI-113 v priemere 1.2 ani nerobi

Offline

#14 17-10-2014 16:28:06

Re: Svařování pérové (pružinové) oceli

Alivio napsal(a):

JEFF, ne není to překlep, je to směs co a ar (nějaký hi tec nebo tak nějak), poměry neznám. čistý argon používáme jen na bodování.

Jinak je to docela záhadné, ale nepodařilo se mi zjistit přesné označení materiálu, který zákazník dodává, jelikož tuto informaci prý sdělit nechce.

To by mne tedy zajimalo k jake metode svarovani pouzivate smes Ar-CO? (Snad Ar-CO2, pro MAG, ne?) a proc potom cisty Ar pouze pro bodovani? Priblizte ty metody, ktere pouzivate, prosim? Co a proc je na tom High Tech? ![]()

To, ze vam zakaznik nechce sdelit slozeni a oznaceni materialu povazuji za vrcholne kocoukovske. Jsou to totiz jedny ze zakl. ukazatelu svaritelnosti. ![]()

Offline

#15 17-10-2014 16:44:47

- Alivio

- Člen

- Registrovaný: 15-10-2014

- Příspěvky: 12

Re: Svařování pérové (pružinové) oceli

RCP, sorry drát je to 1,6, menší průměr používám při mag svařování.

Frank, taky sorry, je to ar + he, na bodování čistý ar, důvod netuším, takhle to tam dělali celou dobu. Takže stejně tak nevím, proč ht. Svařování není mojí hlavní náplní práce, takže sorry za tu intepretaci dotazů ![]()

Offline

#17 17-10-2014 18:57:15

- Honza007

- Člen

- Místo: Český ráj 294 11

- Registrovaný: 10-12-2011

- Příspěvky: 2491

Re: Svařování pérové (pružinové) oceli

Alivio napsal(a):

JEFF, ne není to překlep, je to směs co a ar (nějaký hi tec nebo tak nějak), poměry neznám. čistý argon používáme jen na bodování.

Honza007, ano kulatina se soustruží a je to X svar.

Jinak je to docela záhadné, ale nepodařilo se mi zjistit přesné označení materiálu, který zákazník dodává, jelikož tuto informaci prý sdělit nechce.

Co se týká přídavného materiálu je to drát GI 113.

Vy vyrabite z materialu o kterem nic nevite ani oznaceni???

To co svarite neni X svar!!!

X svar je kdyz srazite materilal ze DVOU stran! Ne kolem dokola.

Nekolik let jsem pracoval i ve stavarine a tam jsme obcas museli nastavovat draty nebo predelavat oka na jerabech.Na svareni tycoviny mam do dneska zkouzky drive se delaly dle TPA 216 cws ANB a takto je bylo povolene svaret (dnes je tato zkouzka znacena jinak) .

Editoval Honza007 (17-10-2014 19:29:26)

Jak šel čas KS250 Triodyna WLSP315 Unimig 400 Trafo po dědovi, invertor telvin,gama,autogen a dalsi.Dnes Migatronic Pilot2400 Flex330 Alfa-in 350 a 250 plazma Cebora Fronius 1400 Speedglas 9100XX a doma pro radost BWIG 180 BSP-40 WMP 200 s AEK 024

Prosím než se zeptáte nebudte líní HLEDAT www.google.cz http://cs.wikipedia.org a hlavně používat mozek

Offline

#18 17-10-2014 19:17:18

- rcp

- Člen

- Registrovaný: 28-08-2010

- Příspěvky: 3354

Re: Svařování pérové (pružinové) oceli

Honza007 napsal(a):

..........

To co svarite neni X svar!!!

X svar je kdyz srazite materilal ze DVOU stran!

a teraz cakam filozoficku debatu....

nieco na sposob Möbiovho pásika - kolko ma vlastne stran? ![]()

Editoval rcp (17-10-2014 19:19:10)

Offline

#19 17-10-2014 19:31:37

- Honza007

- Člen

- Místo: Český ráj 294 11

- Registrovaný: 10-12-2011

- Příspěvky: 2491

Re: Svařování pérové (pružinové) oceli

Dvou protilehlych stran.Pokud chce byt nekdo hnidopich pak staci kdyz se podivat na X svar na plechu tam snad neni o cem diskutovat.

Editoval Honza007 (17-10-2014 19:32:44)

Jak šel čas KS250 Triodyna WLSP315 Unimig 400 Trafo po dědovi, invertor telvin,gama,autogen a dalsi.Dnes Migatronic Pilot2400 Flex330 Alfa-in 350 a 250 plazma Cebora Fronius 1400 Speedglas 9100XX a doma pro radost BWIG 180 BSP-40 WMP 200 s AEK 024

Prosím než se zeptáte nebudte líní HLEDAT www.google.cz http://cs.wikipedia.org a hlavně používat mozek

Offline

#20 17-10-2014 19:38:33

- rcp

- Člen

- Registrovaný: 28-08-2010

- Příspěvky: 3354

Re: Svařování pérové (pružinové) oceli

nemyslel som to tak, ako si ma pochopil ....

podla mna je to X-zvar

Editoval rcp (17-10-2014 19:41:51)

Offline

#21 17-10-2014 19:52:50

- Honza007

- Člen

- Místo: Český ráj 294 11

- Registrovaný: 10-12-2011

- Příspěvky: 2491

Re: Svařování pérové (pružinové) oceli

rcp napsal(a):

nemyslel som to tak, ako si ma pochopil ....

podla mna je to X-zvar

Pokud jsou konce kulatiny obrobene do spicky pak se dle me ani dle vyse zmineneho TP nejedna o X svar.

Jak šel čas KS250 Triodyna WLSP315 Unimig 400 Trafo po dědovi, invertor telvin,gama,autogen a dalsi.Dnes Migatronic Pilot2400 Flex330 Alfa-in 350 a 250 plazma Cebora Fronius 1400 Speedglas 9100XX a doma pro radost BWIG 180 BSP-40 WMP 200 s AEK 024

Prosím než se zeptáte nebudte líní HLEDAT www.google.cz http://cs.wikipedia.org a hlavně používat mozek

Offline

#22 17-10-2014 19:54:38

- rcp

- Člen

- Registrovaný: 28-08-2010

- Příspěvky: 3354

Re: Svařování pérové (pružinové) oceli

o spicke sa tam nikde nehovori, a keby aj tam ta spicka bola, islo by aj tak o X-zvar (obojstranny V-zvar), akurat s nulovym otupenim - to je ciste moj nazor, mozno nam to niekto mudrejsi vysvetli

Editoval rcp (17-10-2014 19:56:40)

Offline

#23 17-10-2014 20:19:30

- jirkati

- Moderator

- Místo: Liberec

- Registrovaný: 07-12-2007

- Příspěvky: 4633

Re: Svařování pérové (pružinové) oceli

O jaký základní a k němu správný přídavný materiál se vlastně jedná? Pořád to ještě nevíme.

A ještě k tomu tvaru svarových ploch - na trubce to bude obyčejný V svar, když zvyšuji tloušťku stěny (zmenšuji průměr otvoru) je to pořád V svar a náhle, při snížení otvoru na nulu je to X svár? Tak to si dovoluji nesouhlasit. A nebo obrácený postup - svařuji silnostěnnou trubku 10 x 4 mm V svárem a kořen totálně provařím. Je to pak náhle X svár? To je jen příklad jak se dokážeme hádat o ničem.

Offline

#24 17-10-2014 20:42:12

- rcp

- Člen

- Registrovaný: 28-08-2010

- Příspěvky: 3354

Re: Svařování pérové (pružinové) oceli

dik za vysvetlenie, chyba mi tam este jedna informacia - ake oznacenie bude mat teda tento zvar - ci uz opracovany do spicky, resp. s otupenim?

medzcasom som nasiel nejaku omalovanku k bet. vystuham (mozno je to uz naozaj miesanie hrusiek s jablkami) - podla toho naozaj X zvar na tyci vyzera inak:

Editoval rcp (17-10-2014 20:49:43)

Offline

#25 17-10-2014 21:28:34

- Honza007

- Člen

- Místo: Český ráj 294 11

- Registrovaný: 10-12-2011

- Příspěvky: 2491

Re: Svařování pérové (pružinové) oceli

rcp napsal(a):

dik za vysvetlenie, chyba mi tam este jedna informacia - ake oznacenie bude mat teda tento zvar - ci uz opracovany do spicky, resp. s otupenim?

medzcasom som nasiel nejaku omalovanku k bet. vystuham (mozno je to uz naozaj miesanie hrusiek s jablkami) - podla toho naozaj X zvar na tyci vyzera inak:

http://www.svarforum.cz/forum/uploads/t … ystuze.jpg

Ano presne takto vypada X svar.

Jak šel čas KS250 Triodyna WLSP315 Unimig 400 Trafo po dědovi, invertor telvin,gama,autogen a dalsi.Dnes Migatronic Pilot2400 Flex330 Alfa-in 350 a 250 plazma Cebora Fronius 1400 Speedglas 9100XX a doma pro radost BWIG 180 BSP-40 WMP 200 s AEK 024

Prosím než se zeptáte nebudte líní HLEDAT www.google.cz http://cs.wikipedia.org a hlavně používat mozek

Offline

Stránky: 1 2

- Index - hlavní stránka

- » TIG/WIG svářečky a svařování

- » Svařování pérové (pružinové) oceli